在信息技术迅猛发展的今天,制造业正经历着深刻的数字化、智能化转型。计算机辅助工程仿真技术,作为连接虚拟设计与物理制造的关键桥梁,其重要性日益凸显。在信息化环境下,CAE仿真已不仅是单纯的辅助工具,而是演变为贯穿产品设计、工艺规划、生产制造乃至运维全生命周期的核心技术服务,为加工制造业的提质、增效、降本与创新注入了强大动力。

一、信息化环境赋予CAE仿真新内涵

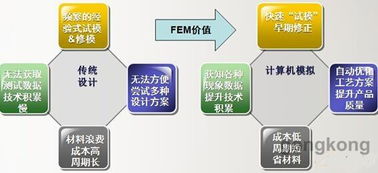

传统的CAE应用多局限于设计后期的验证与校核,存在流程割裂、数据孤岛等问题。信息化环境的构建,特别是工业互联网、云计算、大数据和人工智能的融合,彻底改变了这一局面。如今,CAE仿真技术正呈现出以下新特征:

- 流程集成化:CAE与CAD、CAM、PLM、MES等系统深度集成,实现了从几何模型、仿真分析到工艺指令生成的数据无缝流转,形成了完整的数字化双胞胎体系。

- 计算云端化:基于云平台的CAE仿真服务,使企业能够弹性调用海量计算资源,高效处理复杂模型和多物理场耦合问题,大幅缩短研发周期,降低了高性能计算的门槛。

- 应用协同化:跨部门、跨地域的工程师可以在统一的数字平台上进行协同仿真,实时共享数据和见解,提升了团队协作效率与知识复用水平。

- 智能前瞻化:结合AI与机器学习,CAE能够进行智能模型简化、参数自动优化、结果预测与根因分析,从“事后验证”转向“事前预测”和“智能寻优”。

二、CAE仿真技术在加工制造核心环节的技术服务应用

在加工制造的具体场景中,CAE仿真技术服务已渗透到各个环节,形成了体系化的解决方案。

1. 产品设计与性能验证服务

- 结构强度与刚度分析:在虚拟环境中模拟零部件在载荷下的应力、应变和变形,优化材料用量和结构设计,确保产品可靠性。

- 动力学与疲劳分析:预测产品的振动特性、噪声以及长期运行下的疲劳寿命,提升产品耐用性与舒适性。

- 流体与热管理分析:针对涉及流体流动、散热系统(如模具冷却、电子设备散热)的产品,优化流道设计与散热方案。

2. 制造工艺仿真与优化服务

- 成型工艺仿真:这是加工制造业应用的核心。包括注塑成型仿真(预测填充、保压、冷却过程,避免缩孔、翘曲等缺陷)、冲压成型仿真(预测板材成形性、起皱、破裂风险)、铸造仿真(优化浇注系统,减少缩松、气孔)以及增材制造(3D打印)过程仿真(预测热应力、变形,优化扫描路径和支持结构)。

- 机床加工仿真:进行数控加工仿真,验证G代码的正确性,预防刀具与工件、夹具的碰撞,优化切削参数,提升加工效率与表面质量。

- 焊接与装配仿真:分析焊接过程中的热变形与残余应力,评估装配体的公差匹配与干涉情况。

3. 生产系统与运维仿真服务

- 生产线布局与物流仿真:在工厂规划阶段,模拟物料流动、设备利用率、生产线平衡,优化布局以提升整体生产效率。

- 预测性维护:基于仿真模型和实时运行数据,构建关键设备(如主轴、模具)的数字孪生体,预测其性能衰退与故障点,制定科学的维护计划。

三、技术服务的制作与实施路径

提供专业的CAE仿真技术服务,并非简单的软件操作,而是一项系统工程。其成功实施通常遵循以下路径:

- 需求分析与场景定义:与制造企业深入沟通,明确待解决的具体工程问题、性能指标和业务目标。

- 模型构建与数据准备:建立高保真的几何模型,并确定准确的材料属性、边界条件和载荷工况。这是仿真精度的基础。

- 仿真计算与方案迭代:选择合适的求解器与算法进行计算,并对多种设计方案进行快速迭代仿真对比,寻找最优解。

- 结果评估与报告生成:对仿真结果进行专业、直观的可视化呈现和工程化解读,提供包含问题诊断、优化建议和风险预警的详细报告。

- 知识固化与平台部署:将经过验证的仿真流程、方法和最佳实践固化为企业内部的标准化模板或集成到自有平台中,提升技术复用能力。

- 持续支持与价值挖掘:提供长期的技术培训、咨询和升级服务,帮助企业培养仿真人才,并探索仿真数据在新的业务场景(如数字孪生、智能决策)中的价值。

四、面临的挑战与未来展望

尽管前景广阔,CAE仿真技术的深入应用仍面临挑战:多学科、多物理场耦合仿真的复杂性;高精度模型与计算效率的平衡;仿真人才短缺;以及如何将仿真数据与真实生产数据有效融合,构建闭环优化的数字孪生体。

随着算力的持续突破、AI技术的深度融合以及工业互联网平台的完善,CAE仿真技术服务将更加普惠化、自动化、智能化。它将成为每一个加工制造企业的“标准配置”,不仅服务于高端装备制造,也将广泛赋能于中小型企业,最终推动整个行业向以数据驱动、仿真先行的智能制造新模式全面迈进。

****

在信息化环境下,CAE仿真技术已从“锦上添花”的先进工具,转变为加工制造业不可或缺的“核心生产力”服务。它通过构建高保真的虚拟世界,精准预演现实,极大地降低了创新成本和风险,加速了产品上市进程。对于制造企业而言,主动拥抱并深化CAE仿真技术的应用,是提升核心竞争力、实现高质量发展的必然选择。